Parachoques De Plástico: Guía completa

El parachoques de plástico es uno de los elementos que afecta no solo la seguridad del automóvil y las personas que lo conducen, sino también la apariencia del vehículo y muchas propiedades funcionales. Aunque desde la perspectiva actual, es difícil creer que dichos parachoques fabricados con plástico se introdujeron en los primeros años del desarrollo automotriz.

Ya que desde el principio eran de acero, y su tarea primordial fue proteger la parte delantera y luego también la parte trasera del vehículo contra daños. Aunque la función protectora es importante hoy en día, en la actualidad este elemento es más una especie de protección aerodinámica que una protección de valor total.

Especialmente porque este papel lo desempeñan zonas de deformación especialmente diseñadas y varios tipos de refuerzos colocados en la estructura del automóvil. A pesar de esto, debido a su ubicación siguen cumpliendo un papel fundamental. Por ello, en esta guía te contaremos todo lo relacionado con los parachoques de plástico.

Breve reseña histórica

La historia del desarrollo tecnológico de los parachoques no es muy impresionante, al menos hasta finales de la década de 1960 que se introdujeron las primeras copias hechas de plástico.

Las piezas producidas anteriormente funcionaban según un principio muy simple, evolucionando desde simples piezas de perfil de metal montadas en la parte delantera y trasera de los primeros automóviles hasta colosos de metal sólido cubiertos con cromo en los “road cruisers” estadounidenses.

A pesar de los grandes cambios de apariencia, el principio de su funcionamiento siguió siendo el mismo. Adosados al bastidor de la carrocería, actuaron como un ariete, que se suponía que debía mover un posible obstáculo o absorber el impacto.

Después de la introducción de los parachoques de plástico, su apariencia y función comenzaron a cambiar gradualmente. Aunque los primeros diseños se parecían a sus predecesores de acero, ya en la década de 1970, los parachoques comenzaron a integrarse en la carrocería del automóvil, dejando de ser solo una “barrera sobresaliente”.

Estaba relacionado con la filosofía que cambiaba lentamente de su aplicación y su creciente importancia para la apariencia del vehículo. Con el tiempo, los parachoques de plástico asumieron un papel importante no solo en el diseño de la parte delantera y trasera del automóvil, que aparte le dieron el aspecto correcto, sino también en la reducción de la resistencia al aire.

En muchos modelos de automóviles, comenzaron a parecerse a una combinación de un alerón multifuncional con una entrada de aire y una rejilla tradicional anteriormente montada como rejilla del radiador.

Además, el uso de plásticos y sus propiedades facilitó la protección del vehículo de pequeños daños por estacionamiento y pequeñas abolladuras a bajas velocidades. Debido a la flexibilidad del plástico y su capacidad para volver a su forma anterior, así como su alta resistencia, los impactos leves ya no son peligrosos no solo para el propio vehículo, sino también para el parachoques.

Por otro lado, las funcionalidades recién introducidas, combinadas con la capacidad de recibir y disipar parte de la energía del impacto, provocan que los parachoques se dañen seriamente en colisiones un poco más graves.

Diseños actuales

Los parachoques de plástico modernos son un elemento que cumple muchas funciones diferentes. Además de proteger la parte delantera del vehículo y dotarlo de un diseño original y una aerodinámica adecuada, en todos los modelos de automóviles se han convertido en un lugar para colocar una placa de matrícula que permite la identificación del mismo.

Los componentes de las luces, por ejemplo, las luces antiniebla, a menudo se montan en el parachoques. Desde hace algún tiempo, también es el lugar perfecto para instalar sensores de aparcamiento.

Los parachoques fabricados hoy en día constan cada vez más a menudo de muchos componentes diferentes, desde cubiertas de entrada de aire adicionales hasta cubiertas adicionales para proteger la pintura de arañazos accidentales o astillas de piedra, hasta sensores que te permiten mantener una distancia segura de otros vehículos.

Esto hace que, aunque cumplan mejor con sus tareas, al mismo tiempo se vuelvan más complicados y más costosos de reparar y reemplazar. En muchos casos, un parachoques de plástico dañado no se puede reparar o restaurar, ya que solo es posible cuando la escala del daño no es demasiado grande.

Para reparar este tipo de fallas se pueden utilizar varios métodos, dependiendo del material utilizado para la producción. Para parachoques de plástico fabricados con termoplásticos como ABS, HDPE o PVC, así como plásticos termoendurecibles como PU o PUR, se utiliza con mayor frecuencia la soldadura tradicional.

Dicha soldadura tradicional consiste en calentar el elemento con un pie especial o una corriente de gas para fundir un “electrodo” de plástico que llena la cavidad y forma una soldadura. En el caso de materiales que no son susceptibles de procesamiento térmico, por ejemplo, fibra de vidrio o acrílico, generalmente se usan adhesivos seleccionados apropiadamente.

Después de una reparación realizada con precisión, recuperan todas sus propiedades protectoras y, desde el exterior, son prácticamente indistinguibles de los elementos nuevos y mucho más costosos que ofrecen los fabricantes de automóviles o los proveedores de repuestos.

Tipos de parachoques por composición

Los parachoques de plástico modernos están hechos principalmente de polímeros, sustancias obtenidas mediante la repetición continua de varios grupos de átomos conectados para formar largas macromoléculas. Actualmente, los más utilizados para la fabricación de dichos parachoques son:

1. Plásticos blandos

- Poliuretano (etiquetado como PUR).

- Polipropileno (denominado PP).

2. Plásticos duros

- Plásticos duros (PAG6, GF15 y 30, ABS).

- Fibra de vidrio (generalmente no marcada).

3. Polímeros plásticos más complejos

- ABS - Acrilonitrilo butadieno estireno.

- ABS / PC: aleación polimérica del estireno anterior.

- GRP / SMC - Fibra de vidrio (sin soldar).

- PA - Poliamida (nailon).

- PBT - Tereflorato de polibutileno.

- PC – Policarbonato.

- PE – Polietileno.

- PP - Polipropileno (p / p).

- PP / EPDM - p / p; / Etilendieno.

- PUR – Poliuretano.

- PVC - Cloruro de polivinilo.

4. Plásticos extra duros

- SMC (compuesto moldeado en láminas).

- FRP (poliéster reforzado con fibra de vidrio).

- PC / ABS (aleación de polímero de acrilonitrilo butadieno estireno).

- HPA (aleación de polímero Honda).

- PPO / PA (aleación de polímero rígido).

- GTX (mezcla de aleación de nailon).

Para una reparación de alta calidad, además de determinar correctamente el material del que está hecho el parachoques, es necesario utilizar un buen equipo así como elegir una excelente tecnología.

¿Cómo determinar de qué está hecho un parachoques de automóvil?

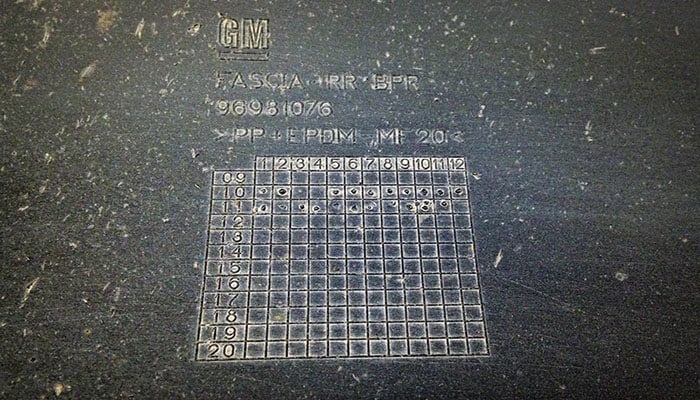

Para reparar adecuadamente el dañado, debes saber con qué tipo de material está fabricado el parachoques de plástico. Para hacer esto, busca la designación de la letra en la parte posterior de la pieza de plástico. Las letras latinas en forma abreviada indican el nombre del material, así como la presencia de mezclas y aditivos.

Se pueden observar propiedades específicas, por ejemplo, HD-Densidad alta, alta densidad. Las mezclas se indican con un signo “+” delante del tipo de plástico. Es posible que el producto no tenga un código. En tales casos, realiza la siguiente prueba para determinar el plástico.

Corta una tira estrecha de un lugar poco visible. Limpia la pintura y suciedad, luego coloca el plástico “desnudo” resultante en un recipiente con agua. Si el fragmento de corte no llega a la parte inferior, entonces frente a ti está el termoplástico (PE, PP, + EPDM), la sustancia a partir de la cual están hechos la mayoría de los kits corporales. Estos plásticos se pegarán a la superficie del agua, ya que su densidad suele ser inferior a uno.

Materiales con otras características se hunden en el agua. Otra forma de determinar la pertenencia a un tipo particular de plástico es una prueba de fuego. Evalúa el tamaño de la llama, el color y el tipo de humo. Entonces, el polipropileno arde con una llama azul y el humo tiene un olor acre y dulce.

El cloruro de polivinilo tiene una llama humeante y, cuando se quema, se forma una sustancia negra parecida al carbón. La prueba no da resultados precisos debido al hecho de que el material está compuesto por varios aditivos.

¿Cómo se reparan los parachoques de plástico?

Casi todos los daños a los elementos plásticos del automóvil se pueden reparar con alta calidad. Sin embargo, esto no es económicamente viable en todos los casos.

Las partes exteriores de plástico de los automóviles están hechas de plásticos (termoplásticos). Cuando se calientan, se derriten y cuando se enfrían, vuelven a su estado original. La tecnología para la restauración de dicho plástico se basa en este principio: Soldadura.

Te permite reparar adecuadamente, por ejemplo, grietas y huecos en los parachoques de plástico e incluso restaurar sus soportes. Del mismo modo, reparan todo tipo de molduras, expansores y revestimientos, así como elementos del compartimento del motor, incluidas las carcasas y los soportes de los faros.

Por analogía como la soldadura de metales, se utilizan varillas de plástico en lugar de electrodos o cables en tales reparaciones de plásticos. Tienen un perfil, color diferente, pero lo más importante: La composición.

Esta se selecciona marcando el artículo que se está reparando. Solo unos pocos tipos de termoplásticos se utilizan para la producción de plástico automotriz. En el 90% de los casos es polipropileno (PP) y el resto es, por ejemplo, plástico ABS.

La marca de la composición del plástico en el parachoques puedes encontrarla en el sello en la parte posterior. Las letras “PP” indican que el termoplástico tiene una base de polipropileno. Y, por ejemplo, el plástico ABS, que es más familiar por los elementos interiores, tiene una designación correspondiente como la imagen a continuación.

¿Cómo es el proceso de soldadura?

La soldadura de los parachoques de plástico se realiza a altas temperaturas. Para el polipropileno es de 400 a 430° C y, por ejemplo, para el plástico ABS es de 500° C. A esta temperatura, el área de reparación y la varilla se calientan con un secador de pelo especial.

Dado que el plástico de la misma composición está involucrado en el proceso, como resultado, la estructura original del termoplástico se restaura por completo. La conexión resultante no es de ninguna manera inferior a la zona monolítica original.

Este efecto se puede comparar con el modelado de plastilina de un conjunto. A diferencia de las soldaduras metálicas, los restos de reparación plástica se lijan completamente en el proceso de preparación de la superficie para pintar.

Con la ayuda de la soldadura, en principio, se trata cualquier daño e incluso se recrean los elementos rotos. Como es habitual, la libertad de acción tecnológica está limitada por la viabilidad económica del trabajo en cada caso concreto.

Por ejemplo, reparar uno, aunque tenga un gran hueco en el parachoques (teniendo en cuenta su desmontaje, instalación y posterior pintura local) suele costar la mitad del precio de comprar un parachoques de plástico nuevo y pintarlo por completo. Pero es posible que ya no sea aconsejable el tratamiento de lesiones más numerosas.

Considera dos ejemplos de trabajos de restauración de plástico:

Aquí te mostraremos dos paso a paso donde se repara un parachoques de plástico y sus soportes:

1. Reparación de agujeros pasantes en el parachoques.

No es económicamente viable restaurar un parachoques de plástico con este tipo rupturas, pero se puede mostrar claramente las posibilidades de la soldadura de plástico. Para empezar, el maestro, con la ayuda de un secador de pelo de construcción, alisa numerosas abolladuras en varias etapas y, con la ayuda de cinta metálica, sella las roturas.

Las abolladuras se pueden enderezar sin quitar el parachoques del automóvil. Lo principal es tener acceso desde atrás. En casos difíciles, los espacios pasantes se fijan con abrazaderas especiales, pero en esta demostración la cinta de metal es suficiente.

La preparación de la soldadura comienza desde el interior del parachoques de plástico. Se hace una ranura en la unión de los huecos y sus bordes se procesan posteriormente. Como suele ocurrir, él trabajo preparatorio es el que requiere más tiempo.

La ranura en la junta se realiza para ajustar mejor la varilla de plástico fundido y además para compensar el aumento del espesor de la capa final en este lugar. Para ello, prepare la superficie con una Dremel, esta herramienta versátil es ideal para muchos otros trabajos.

El plástico de este parachoques está marcado con “PP” (polipropileno). Aquí el maestro selecciona de un conjunto con tal composición una barra con el perfil más adecuado. Al fundir la varilla y la ranura, se obtiene una conexión monolítica, que repite completamente la estructura del plástico del parachoques.

En la etapa final, el maestro asienta y alisa además las costuras resultantes conectando una plancha al secador de pelo.

La parte delantera del parachoques de plástico se lija previamente y el proceso de soldadura se repite de forma similar al interior. Sin embargo, en las costuras exteriores es similar a la etapa anterior con el lado interno.

Después de soldar las costuras externas, la superficie se sacude gradualmente y se lleva a cabo la nivelación final de las abolladuras para que la capa de masilla durante la pintura local sea mínima. El proceso de reparación directa de dichos daños dura aproximadamente una hora. Teniendo en cuenta más pintura local.

2. Reparación del soporte del parachoques

Usando el ejemplo del mismo parachoques sufrido durante mucho tiempo, consideraremos una reparación más rentable. A menudo, todo el parachoques de plástico está condenado a ser reemplazado debido a un soporte de montaje de ala roto.

Básicamente, solo sus oídos se ven afectados, pero la soldadura vendrá al rescate si toda la barra se ha caído con ellos. Tales reparaciones prescinden de la pintura local, por lo que ahorran mucho dinero.

Un ojal roto entre el parachoques de plástico y el guardabarros es la lesión más común. Aquí para poder realizar las reparaciones necesarias tendrás que retirar la pieza del vehículo.

El trabajo comienza desde la parte superior del soporte. Tienes que procesar los bordes en el sitio de reparación y pegar una cinta en la parte posterior, que actúa como base temporal, y suelda una varilla de plástico. Para la conveniencia de la soldadura debes seleccionar las varillas del perfil requerido.

Después de colocar dicha varilla, también se derrite y se aprieta con unas pinzas especiales. Además, por analogía, la soldadura se trabaja desde el interior del soporte.

Cuando se suelda la varilla inferior, la parte superior de la nueva base de plástico se funde al mismo tiempo. Las varillas fundidas se engarzan con tenazas y, una vez que el plástico se ha enfriado, se obtiene una junta monolítica. En la etapa final se procesa el área de reparación, cortando el ojal de la forma deseada con una dremel.

En este ejemplo, la restauración de la oreja adjunta costos menores a piezas nuevas por lo tanto no te apresures a comprarlas. Incluso si el daño te parece muy grave, primero debes comunicarte con los reparadores. Quizás, en su caso, sea posible ahorrar una cantidad decente de dinero en la compra y pintura completa de una pieza nueva.

Incluso para automóviles económicos, con una etiqueta de precio adecuada para las piezas de repuesto, la reparación de plástico puede ser una opción más económica. Y en el caso de automóviles más caros y algunos repuestos especialmente “dorados”, la restauración será una verdadera salvación para la billetera.

También puede interesarte: Parachoques De Acero: Guía Completa

Si quieres conocer otros artículos parecidos a Parachoques De Plástico: Guía completa puedes visitar la categoría Mecánica.

Deja una respuesta

¡Más Contenido!