Engranajes rectos vs engranajes helicoidales (pros y contras)

Hoy en día, los engranajes son una parte integral de nuestras vidas. Por lo general, ocultos por recintos adecuados, hacen su trabajo en todo tipo de dispositivos útiles, desde lavadoras hasta impresoras láser y motosierras. Muchos aspectos de la vida serían muy diferentes y más difíciles sin engranajes.

Dos tipos distintos de engranajes se utilizan comúnmente en todo el mundo. Engranajes rectos (o dientes rectos) y engranajes helicoidales. Estos son probablemente los tipos de engranajes más comunes que se utilizan en la actualidad.

Así que echemos un vistazo a estos dos diseños, cómo se ven, cómo funcionan y los pros y los contras de cada uno en relación con las aplicaciones automotrices.

Ver también: 8 componentes de una transmisión automática

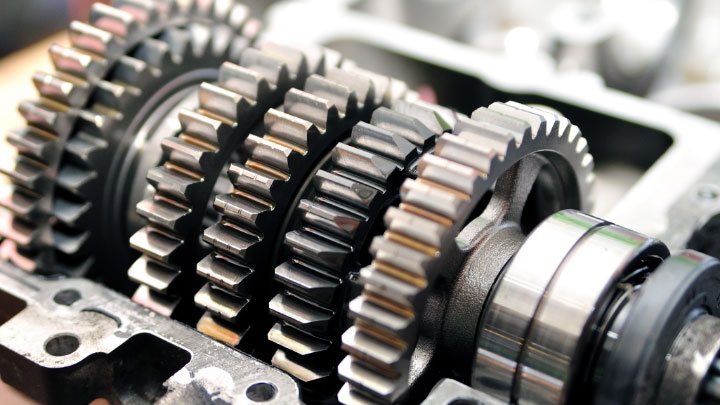

Engranajes de corte recto

¿Qué son los engranajes de corte recto?

Como sugiere el nombre, los engranajes rectos tienen engranajes rectos que están alineados (corren paralelos a) el eje de montaje del engranaje. Al igual que con cualquier engranaje, los dientes se perfilan con precisión a través de procesos de mecanizado (corte) extremadamente precisos. Los materiales utilizados tienen superficies muy resistentes y duras para permitir una larga vida útil.

Cuando los engranajes de corte están acoplados directamente, la tolerancia de fabricación de cada diente permite que solo un par de dientes soporten la carga a la vez. Cuando dos de estos dientes de engranaje entren en contacto por primera vez, será a lo largo de una línea recta paralela a los dos ejes.

El efecto de este evento de impacto (recuerde que todos los engranajes giran) es generar sonido. Y a medida que gira la malla de la espuela, ese sonido será un zumbido que aumenta en frecuencia y volumen a medida que aumenta la velocidad del engranaje.

Bajo carga, un par de engranajes de corte recto crearán una fuerza de separación que empujará los engranajes para separarlos. La estructura de soporte del eje de transmisión debe diseñarse para resistir adecuadamente estas fuerzas.

Se generarán fuerzas axiales casi nulas (fuerzas paralelas a los ejes del engranaje). Estas fuerzas se deben a las inevitables tolerancias de fabricación presentes en los perfiles de los dientes de los engranajes correspondientes. Pero son muy pequeños y tienen poca influencia en las consideraciones correctas para el diseño de la carcasa de la caja de cambios.

Ventajas de los engranajes de corte recto

En cuanto a los engranajes rectos, las ventajas de los engranajes helicoidales son:

- Costo más bajo: Debido a que los dientes de corte recto se mecanizan en líneas rectas paralelas al eje del engranaje, el proceso de fabricación es más simple. Por lo tanto, es más barato diseñar y producir.

- Carga de empuje mínima: Como se discutió anteriormente, este tipo de engranaje produce muy poca carga axial a lo largo de los ejes del engranaje. Esto simplifica los costes de diseño y fabricación de la caja de cambios. También ayuda a minimizar el peso y el tamaño de la carcasa de la caja de cambios, una ventaja importante para los coches de carreras.

- Mejor eficiencia: Los engranajes de corte recto funcionan con menos acción deslizante que los engranajes helicoidales. Por lo tanto, se pierde menos energía durante el funcionamiento, lo que hace que estos engranajes sean más eficientes energéticamente. Para aplicaciones de carreras, la eficiencia máxima aumenta la potencia de la rueda trasera y, por lo tanto, más velocidad.

Desventajas de los engranajes de corte recto

Para engranajes de corte directo, solo hay un inconveniente principal:

- Ruido más fuerte: La mayoría de los propietarios de automóviles de pasajeros consideraron desagradable el ruido generado por los engranajes de corte recto. Para la operación de carreras, el ruido no es un problema y los engranajes de corte recto a menudo encuentran su camino allí.

equipo helicoidal

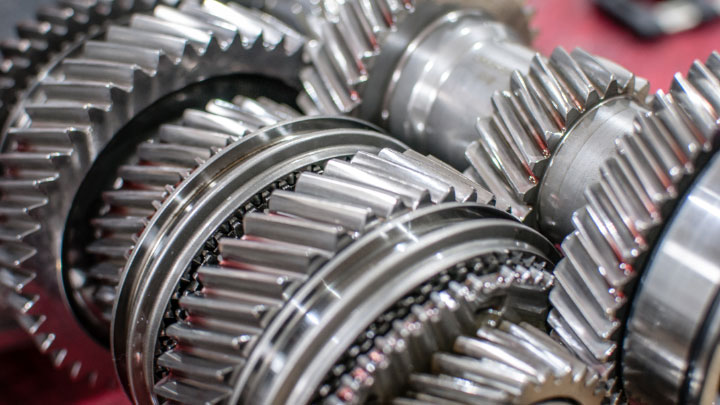

¿Qué son los engranajes helicoidales?

Hélice es el nombre que se le da al patrón formado por una línea que gira en círculo y avanza en un ángulo constante paralelo a su centro de rotación. Considere un tornillo de madera regular. Los cables que ves están cortados en un patrón helicoidal.

Los dientes de los engranajes helicoidales se mecanizan en un patrón angular similar. El ángulo de hélice con respecto a la dirección de rotación del engranaje puede estar entre 15 y 30 grados.

Cuando los engranajes helicoidales engranan, primero hacen contacto en un punto, luego el enganche aumenta a medida que el punto de contacto se desliza a lo largo de la superficie helicoidal de cada diente. Tal acoplamiento ocurre con menos impacto que con los engranajes de corte rectos debido a la disposición angular de los dientes.

Además, se acoplarán más de un par de dientes a la vez. Para los cálculos básicos de resistencia, la regla general es suponer que 1,5 filas de dientes soportan una carga al mismo tiempo.

El diseño en ángulo de los dientes del engranaje helicoidal proporciona un funcionamiento más silencioso que los engranajes de corte recto que funcionan a la misma velocidad y capacidad de carga.

Al igual que los engranajes rectos, los engranajes helicoidales producen una fuerza de separación durante el funcionamiento. Pero también producen una fuerza axial o de empuje alineada con sus respectivos ejes.

A medida que aumenta la potencia transportada por los engranajes, también lo hace la carga de empuje. Cuanto mayor sea el ángulo de la hélice, mayor será la carga de empuje.

La carcasa de la caja de engranajes helicoidales y las piezas internas asociadas deben diseñarse especialmente para soportar estas cargas axiales. Esto añade peso y tamaño al diseño de la caja.

Además, a medida que los engranajes helicoidales engranan, la acción deslizante de este evento genera calor por fricción. Este calor es una pérdida de energía, lo que reduce la eficiencia de la caja de cambios. La energía perdida calienta el aceite lubricante y, para algunas transmisiones, esto es tan importante que se requiere un enfriador de aceite para mantener el aceite a temperaturas de funcionamiento razonables.

Relacionado: Síntomas del líquido de transmisión quemado

Ventajas de los engranajes helicoidales.

En cuanto a los engranajes helicoidales, las ventajas de los engranajes rectos son:

- Reducción de ruido: Por diseño, los engranajes helicoidales pueden producir hasta 12 Db(A) menos de ruido que los engranajes rectos del mismo tamaño. Para uso en turismos o para un sistema que se utiliza en su hogar, como una lavadora, el funcionamiento silencioso es una gran ventaja.

- Menos peso: Dado que los engranajes helicoidales esencialmente transfieren cargas sobre 1,5 dientes de engranaje, para una capacidad de carga determinada, un engranaje helicoidal puede pesar menos que un engranaje recto.

Desventajas de los engranajes helicoidales

Para los engranajes helicoidales, hay tres desventajas:

- Mayor costo: El mecanizado de engranajes helicoidales es más complejo que el mecanizado de engranajes rectos del mismo tamaño. Esto agrega costo al proceso de construcción. Sin embargo, los centros de mecanizado controlados por computadora han ayudado a reducir significativamente este costo por pieza.

- Cargas de empuje: Dado que los engranajes helicoidales desarrollan cargas de empuje, el engranaje y las partes internas requieren una fuerza adicional para soportar estas cargas. Esto añade peso y tamaño al diseño de la caja de cambios. Para aplicaciones de carreras, menos peso y tamaño siempre será mejor.

- Menor eficiencia de trabajo: Cuando los engranajes helicoidales se engranan, se genera calor. Es energía desperdiciada. El aceite lubricante absorbe este calor y, en algunos casos, se requerirá un intercambiador de calor para mantener el aceite frío. Para aplicaciones de carreras, la pérdida de energía no es deseable porque cada bit de potencia es necesario para permitir una aceleración y velocidad óptimas.

Ver también: 7 señales de una transmisión rota

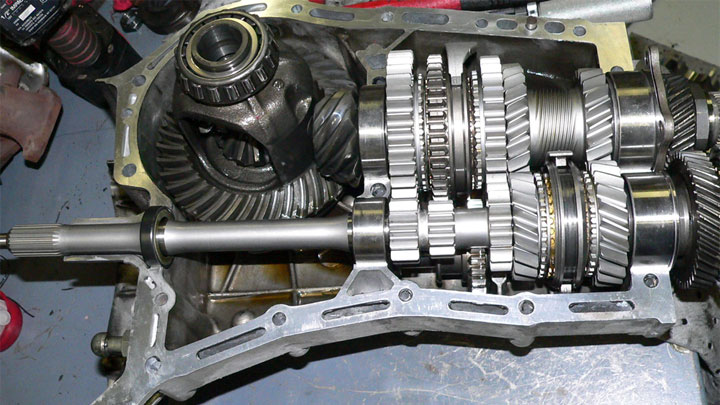

Cuando se necesitan engranajes de corte directo

Los autos son a menudo populares calle para carreras. Cuando esto sucede, los motores se modifican para producir más potencia. Me vienen a la mente el Subaru WRX y varios modelos de Honda.

Estos coches, en versión de calle, se pueden comprar con cajas de cambios manuales. Estas transmisiones tienen engranajes helicoidales y sincronizados para una operación fácil y silenciosa. Esto es adecuado para uso en la calle.

Pero para niveles de potencia de carrera, estas cajas de cambios, especialmente las cubiertas de cajas de cambios, no pueden manejar las cargas de empuje más altas de los engranajes helicoidales.

Para combatir este problema, algunos ingeniosos proveedores del mercado de repuestos ofrecen conversiones directas de engranajes de corte. Estos kits proporcionan los engranajes necesarios y otras piezas para convertir una caja de cambios de uso en carretera en una disposición de engranajes más duradera pero más ruidosa sin tener que reemplazar la carcasa de la caja de cambios original.

Ver también: Tubo de escape directo (ventajas / desventajas / costo)

.

Si quieres conocer otros artículos parecidos a Engranajes rectos vs engranajes helicoidales (pros y contras) puedes visitar la categoría Otra transmisión.

Deja una respuesta

¡Más Contenido!