Rectificación De Motores, Importancia Y Procesos

Los motores con el tiempo de uso sufren desgaste en las partes internas que están en constante movimiento, dependiendo del uso continuo que cada propietario realice a diario, producto de esto se produce la fundición de metales.

También los motores pueden sufrir daños al conducirlos de forma inadecuada, ya sea por exceso de revoluciones, mal paso de los cambios y al calor generado con la combustión. (Desprendimiento de bielas por las costillas del bloque) etc.

Para cada usuario de un automóvil es de primordial saber el adecuado procedimientos que debe realizar en el caso que pase por estas circunstancias, ya que el costo de estas reparaciones son un poco elevadas y tener la adecuada información de las piezas a reparar les va a ayudar a la economía de sus bolsillos por esto recomendamos la Rectificación de Motores.

Para poder devolver a cada pieza su disposición y rendimiento natural, se le realiza un rectificado completo a todo el motor, igualando las superficies de todos los componentes y buscando reducir posteriormente el rozamiento entre ellos.

En una rectificación, las primeras piezas a «restaurar» son los cilindros, cigüeñales, árboles de levas y asientos de válvulas, seguido de la rectificación de culatas, bloques y demás piezas que hacen de soporte a las otras.

El rectificado emplea una técnica mecanizada utilizando elementos abrasivos, similares a las fresas y tornos, que le brindan un terminado superficial fino y uniforme.

La máquina utilizada es, obviamente, la rectificadora, utilizada para el trabajo de las diferentes piezas del auto en su fabricación.

En este articulo te diremos los pasos para poder rectificar tu motos, así te ahorraras tiempo y gastos innecesarios. A demás la información te será de ayuda para que sepas como son los procesos de rectificaciones de motores culatas, bielas, monoblock, cigüeñal, etc. aprenderás toda la información técnica, en cuanto se debe de rebajar, medidas para rectificado de cilindros y pulido de los diferentes modelos, etc.

Te invitamos a leer: Carburador: ¿Qué Es? Características, Funcionamiento

Comprobación y Calibración de partes y piezas

Bloque:

Se procede a medir los cilindros con alexsometro para verificar su conicidad y verificar el desgaste que ha sufrido el cilindro, con esta calibración se determina si el desgaste permite rectificar a una sobre medida o se tendrá que encamisar el cilindro para volver a la medida estándar.

Cigüeñal:

En esta pieza calibramos los muñones de biela y los muñones de bancada con un micrómetro, se mide todo el contorno del muñón, determinando si el desgaste permite la rectificación, si el desgaste es mayor se procede al cambio de la pieza. También verifica la torcedura del eje

Biela:

A este elemento se inspecciona con alexsometro la medida interior del alojamiento de los cojinetes de biela, también se verifica la medida del alojamiento de pasador de pisto y por último se verifica que no tenga ninguna deformación como torceduras.

Pistón:

Se realiza una medición para verificar el desgaste de la falda y se comprueba el juego axial de los anillos y se mide el desgaste del alojamiento del pasador, este procedimiento solo se hace cuando se encamisa el cilindro, ya que si se rectifica el cilindro a otra medida obligadamente se cambia el pistón a una sobre medida.

Culata:

En esta pieza se verifican varios elementos ya que es un conjunto de piezas como válvulas, guías de válvulas y culata en sí, se comprueba la plenitud de la superficie, se comprueba el juego de las guías y se mide el desgaste de las válvulas. También se verifica el túnel e alojamiento del eje leva.

Otra prueba que se realiza a la culata es si tuviera alguna fisura. Esto se realiza con una prueba hidráulica para verificar su estanquidad.

Eje levas o Árbol de Leva:

En este elemento se verifica el desgaste de los descansos y la de formación que pudiera tener de este. También se controla el desgaste de los camones.

Si esta pieza supera el rango de desgaste permita se procede a la reposición de esta.

Proceso de reparación y rectificación del motor

Lavado de Motor:

- Desengrase de piezas

- Arenado de culata

Proceso de rectificación

- Rectificado de cilindros

- Bruñido de cilindros

- Rectificado de cigüeñal

- Rectificado de túnel de bancada

- Rectificado de bielas

- Rectificado de Válvulas

- Rectificado de culatas

Alineamiento y Control de mecanizado

Lavado de Motor:

Desengrase de piezas

Lisos con la determinación de piezas se procese a el proceso de lavado de motor y sus partes, estos son sometidos a un remojo (motor 6 horas, culata 1 hora aproximado, dependiendo del esto de suciedad) en un ácido que desengrasa las piezas.

Arenado de culata

Este proceso se realiza en un dispositivo que tina arenilla (efecto Venturi) succionada por aire a presión, quitando toda la carbonilla pegada en los conductos da la culata.

Proceso de rectificación

Rectificado de Cilindros (Bloque del Motor)

Las operaciones de rectificado en el bloque del motor se realizan en los cilindros y en la planitud de la cara del bloque que se junta a la culata. Los bloques que dejan el rectificado son los bloques integrales, y la causa mayor de la rectificación es el desgaste causado por el rozamiento de los segmentos en la pared del cilindro.

Este rozamiento causa una conicidad dentro del cilindro y un ovalamiento del diámetro interno. Cuando la conicidad o el ovalamiento del cilindro por desgaste sobrepasen los 0,15 mm (o la medida que indique el fabricante), es recomendable rectificar los cilindros del motor.

Otra razón de rectificado o pulido de el interior del cilindro es el gripaje del pistón con el cilindro, dado que la pared del cilindro se podría dañar y en dicho caso se volvería necesario rectificar.

Durante el proceso de rectificado del bloque del motor hay que tener en cuenta:

-Medir el desgaste, conicidad y ovalamiento del bloque con un alexometro.

-Verificar que el fabricante posibilita el rectificado y que brinda las medidas y piezas de una probable rectificación

El fabricante puede permitir hasta 4 rectificaciones a 0,2 mm cada rectificado como también juegos de pistones y segmentos mayorados a las nuevas medidas de rectificación. Casi siempre los fabricantes tienen pistones mayorados en 0,1, 0,2, 0,4, y 0,8 mm, con respecto al diámetro original o genérico.

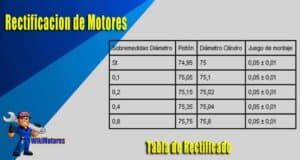

En la tabla siguiente se puede ver un ejemplo de correspondencia entre pistones y cilindros.

Como se podría observar, la medida nominal o genérico del cilindro es 75 mm entonces, a la que corresponde un pistón de 74,95 mm, existiendo un juego de colocado entre ambos de 0,05 mm.

Desde un rectificado superior a 0,8 mm no hay existencia de pistones.

Esto es lógico, dado que el aumento de la cilindrada que lleva una sobre-medida mayor a 0,8 mm provocaría un adelgazamiento no tolerable de la paredes del cilindro que no podría aguantar las explosiones de el motor en su funcionamiento, también se debe tener en cuenta que estamos agrandando la cilindrada y por lo tanto la relación de compresión de el motor, por lo que podemos tener el problema del autoencendido (picado de bielas).

Se entiende que la operación de rectificado debe hacerse en todos los cilindros a la misma sobre-medida, cualesquiera que sea su desgaste, manteniéndose así idéntica cilindrada en todos y, por consiguiente, igual potencia.

En otro caso, los desequilibrios de potencia entre los distintos cilindros darían lugar a irregularidades en el giro del motor y desequilibrios peligrosos, que podrían crear la rotura de algún componente.

Cuando la operación de rectificado se basa en sacar una capa de material muy fina por poseer poco desgaste el cilindro, basta con efectuar una operación de esmerilado. Esta operación se realiza con una maquina que posee un eje giratorio provisto de una cabeza con tiras de material abrasivo que se coloca en el cilindro perfectamente centrado con él.

Durante la operación de esmerilado, la cabeza gira al mismo tiempo que se mueve de arriba hacia abajo.

El material abrasivo, extensible a voluntad para ajustarse al diámetro del cilindro, causa el arrancamiento de material en una acción de esmerilado.

Posteriormente es cambiada la cabeza por otra de grano mucho más fino para pulir la superficie esmerilada.

Cuando el material a sacar supera un espesor de 0,15 mm del diámetro, se continua con la operación de rectificado, la cual se realiza en maquinas similares a la descrita, en las que el material abrasivo del cabezal es cambiado por unas cuchillas. Normalmente en el rectificado se deja 0,04 mm de material, para poder luego hacer la operación de esmerilado y así dar un terminado fino a las paredes del cilindro.

Si el desgaste de un cilindro es tal que no existe posibilidad de rectificado, se debe proceder al encamisado, que se basa en montar nuevas camisas en el cilindro. Con eso se vuelve al motor a su cilindrada original.

Las nuevas camisas son colocada en el cilindro en prensas especiales, previamente debe rectificarse el cilindro hasta un diámetro de 0,05 mm más chico que el exterior de la nueva camisa, con el objetivo de que esta entre con interferencia en el cilindro y permanezca allí aprisionada.

Luego de hecho el encamisado es requerido un rectificado o esmerilado de los cilindros hasta la medida adecuada.

Con ello se logra sacar las probables deformaciones que se hayan creado en la operación de colocado.

No se rectificaran los motores equipados con camisas húmedas. En dicho caso cuando el desgaste pasa las tolerancias establecidas por el fabricante, se continua con la sustitución de los conjuntos camisa-pistón.

En el colocado de estas camisas se deberá tomar en cuenta que tienen que sobresalir del plano del bloque una cierta medida, para que la culata ejerza una cierta presión sobre ellas, que logre la estanqueidad del conjunto en el bloque.

Que significa encamisar un motor

Cuando el desgaste de un cilindro es tal que no existe posibilidad de rectificado, comúnmente se lleva adelante un procedimiento que se llama: encamisar los cilindros. Se trata de montar nuevas camisas en el cilindro. Con ello se vuelve al motor a su cilindrada original. Las nuevas camisas son montadas en el cilindro en prensas especiales, previa rectificación del cilindro.

Después de realizado el encamisado es necesario un rectificado o esmerilado de los cilindros hasta la medida adecuada. Con ello se consigue eliminar las posibles deformaciones que se hayan producido en la operación de montaje. No se rectificaran los motores equipados con camisas húmedas.

En los motores con camisas húmedas se procede a la sustitución de los conjuntos camisa-pistón. Porque con camisas húmedas es otro el proceso para lograr la hermiticidad del cierre del cilindro con la tapa de cilindros.

Bruñido de cilindros

Una vez listo el rectificado de los cilindro se procede al cavado de los cilindros para un mejor asentado de los anillos y la vez tener la estanquidad de aceite.

Rectificado del Cigüeñal

Con el tiempo y los kilómetros el cigüeñal a fuerza de girar sobre sus cojinetes de apoyo, como también en las bielas, se causa un desgaste, que cuando es demasiado hace necesario sustituir los cojinetes.

En ciertas ocasiones pierden forma los apoyos del cigüeñal o las muñequillas y, entonces, se procede a su rectificado y al colocado de nuevos cojinetes de diámetros minorados.

Sera necesario rebajar (rectificar) lo menos posible para que la superficie de apoyo del cojinete no baje demasiado, pues a medida que se baja, sube la presión unitaria y, por eso, no debe pasarse una disminución de 1 mm al rectificar.

Además los cigüeñales pierden forma longitudinalmente causado por los esfuerzos de torsión que experimentan.

Por todo eso se hace imprescindible una comparación las muñequillas y apoyos, como también un equilibrado del mismo.

El cigüeñal no tiene que tener grietas ni hendiduras de clase alguna. En otro caso deberá sustituirse por otro nuevo.

Una vez realizada esta verificación se debe proceder a comprobar el desgaste de las muñequillas de biela y apoyos del cigüeñal, para lo cual, tendrá que disponerse de las medidas st (genérico) de ellos brindadas por el fabricante. Este desgaste se verificara con un micrómetro, haciendo unas cuantas medidas en cada muñequilla y en cada apoyo.

Para proceder al rectificado deberá tenerse en cuenta la menor de las lecturas obtenidas y rectificar todas las muñequillas a esa misma medida, pues si no, el cigüeñal gira desequilibrado. Con los apoyos del cigüeñal debe de seguirse idéntico procedimiento aunque pueden rectificarse a distinta minoración que las muñequillas.

En la figura debajo se ve una tabla donde pueden ser vistas las medidas st (genérico) de un modelo y sub-medidas correspondientes a los distintos rectificados que pueden efectuarse.

Siempre que se vea un desgaste mayor de 0,05 mm se debe proceder a la rectificación.

Por ejemplo, si se observase una medida de 47, 6 en una muñequilla y 59,3 en un apoyo, deberán rectificarse todas las muñequillas de biela a sub-medida de 0,5 mm y los apoyos a 0,75 mm, como puede comprobarse en la tabla.

La tolerancia máxima admitida luego de un rectificado es de 0,005 mm.

En relación con el rectificado efectuado, se montaran los cojinetes correspondientes a la sub-medida.

La operación de rectificado se realiza en maquinas especiales, donde se monta el cigüeñal bien centrado y se procede al rectificado con muelas abrasivas y luego a un pulimentado.

Luego del rectificado deberá pasarse el control de alineación de los apoyos y muñequillas, para lo cual se colocara el cigüeñal sujeto por los extremos entre puntas y se usara un reloj comparador.

La máxima tolerancia admisible es de 0,02 mm. Una vez efectuada esta verificación deberá controlarse el equilibrado del cigüeñal con el volante de inercia colocado en el.

Esta operación se realiza en una maquina (balanceadora) y se logra el equilibrio quitando material donde corresponda, por mediación de vaciados en los contrapesos, o aplicando una pasta especial llamada mastic para sumar peso, también en los propios contrapesos.

Para balancear un cigüeñal, se registran dos medidas de radio y tres de distancia.

Estas mediciones no son difíciles de hacer, pero son muy importantes. Se gira el cigüeñal y una pantalla digital indica cual es la corrección de peso que hay que hacer y exactamente en qué lugar.

Con el taladro se hace la corrección de peso en la misma balanceadora y se revisa la precisión sin pérdida de tiempo.

Rectificado de túnel de bancada

Este proceso se realiza si hubiera una deformación en su centro, se rectifica en la maquina barrenadora de túnel.

Rectificado de Bielas

Se procede a rectificar el alojamiento de cojinetes de los muñones del cigüeñal, también se rectifican los bujes del pasador de pistón.

Rectificado de Válvulas

Las deformidades y desgaste entre la guía y el vástago de las válvulas que se van presentando con el uso del vehículo son testeados con la utilización de un reloj comprador que se coloca en la periferia de la cabeza de la misma válvula, haciendo entonces girar la válvula en su eje y comprobando si se presentan variaciones en la aguja del instrumento para conocer si es necesario la sustitución de la cabeza de la válvula o bien su vástago.

Moviendo la válvula de forma lateral acercándola y alejándola del comparador podemos testear el espacio entre la guía y el vástago, siendo la diferencia de las mediciones en las 2 posiciones la holgura existente, debiéndose sustituir la guía en el caso que ésta medida sea mayor a los 0.15 milímetros. Luego de cambia la guía se debe volver a realizar el testeo de la holgura, debiendo estar entre 0.02 y 0.06 milímetros, debiéndose a proceder también al cambiado de la válvula si la medida es mayor.

Es importante notar que mediante el uso de un micrómetro podemos también conocer el desgaste del vástago

Para rectificar los asientos de las válvulas se hace uso de fresas abrasivas buscando sacar el material de el asiento hasta que la superficie de éste quede absolutamente liza para lograr un buen acoplamiento de la válvula.

Luego del rectificado el asiento presenta un ancho mayor y se debe bajar generalmente hasta un rango de los 1.2 a 2 milímetros

Rectificado de culatas

Después del arenado, se procede a él cambio de guías, luego se rectifican los asientos de válvulas, junto con el rectificado de válvulas, asentado con pasta esmeril las caras de contacto (entre válvula y asiento), finalmente se precede al rectificado de superficie de culata.

Alineamiento y Control de mecanizado

En este punto se prueba el giro del cigüeñal en el bloque y el giro de las bielas, comprobando que todo este normal entre la medida del diámetro exterior del cigüeñal y el diámetro interior de los cojinetes, esta luz de espacio es de 4 a 5 centésimas (0.05mm) en el caso de la biela, la luz de juego entre el cojinete de bancada y de cigüeñal es de 5 a 7 centésimas (0.05 a 0.07 mm).

Estos procedimientos son delicados y netamente de precisión, por ende al realizar este procedimiento, te recomendamos hacer este procedimiento en un establecimiento de confianza y con personas preparadas en el proceso de rectificado de motores.

Si te ha gustado y crees que has aprendido algo nuevo sobre rectificación de motores y los diferentes procesos, no dudes en dejar un comentario y compartirlo.

Te invitamos a leer: Solucionar Las Fallas En El Sistema De Encendido En Un Honda CR V

Si quieres conocer otros artículos parecidos a Rectificación De Motores, Importancia Y Procesos puedes visitar la categoría Mecánica.

Deja una respuesta

¡Más Contenido!